Снижение цен на корончатое сверло!

Добрый день.

Наша компания ООО "СибПроТулс" очень ценит и дорожит своими посетителями...

Порядок работы в праздничные дни

Доброго дня Уважаемые Партнеры.

с 3 января 2019 г. в дежурном режиме будет работать один сотрудник.

с 9 января 2019 г. мы начнем работу в штатном режиме.

Ждем Вас!

С Новым годом и Рождеством!

Профессиональный инструмент для металлообработки RodMIX.

RODMIX объединяет в себе лучшие профессиональные инструменты для промышленного и профессионального применения в металлообработке и смежных отраслей.

Мы стремимся быть лучшими на рынке, поэтому внедряем самые современные методы управления, проектирования и контроля,

а в процессе создания вся продукция проходит проверку качества на сертифицированном оборудовании известных мировых производителей, от контроля сырья, до готовых инструментов.

Мы взимодействуем с потребителем, изучая их потребности и реагируем на них.

В каталоге RODMIX представлены:

- Магнитные сверлильные станки

- Оснастка

- Сверла корончатые

- Сверла спиральные

- Сверла спиральные, твердосплавные

- Ступенчатые сверла

- Монолиные концевые фрезы

- Борфрезы твердосплавные

- Метчики

- Прямошлифовальная машина (ПШМ) G06E

- Пила маятниковая DRC 355 по металлу

- Т.С.Т. диски по металлу

Как продлить срок службы корончатого сверла...

...для продления срока службы корончатого сверла необходимо обратить внимание на следующее:

1. Грамотно использовать СОЖ

Это продлевает ресурс корончатых сверл вдвое-втрое, если это сверла из быстрорежущей стали, в полтора-два раза и на 40-50% увеличивает ресурс твердосплавных сверл. Вот что нужно учитывать при выборе СОЖ:

- тип материала - если материал плохо проводит тепло, как например, нержавеющая сталь, то СОЖ нужно разбавлять меньше, а лить - больше

- геометрическое положение - на вертикальных поверхностях СОЖ стекает, поэтому лучше использовать пенящиеся и хорошо прилипающие к сверлу аэрозольные СОЖ

- глубину сверления - если сверло глубоко погружается в металл, то поливать снаружи - недостаточно, нужно, чтобы СОЖ подавалась изнутри - наружу. При корончатом сверлении глубоких отверстий можно рекомендовать устройства для подачи СОЖ под давлением.

2. При сверлении каждого отверстия заготовка должна быть надежно соединена со станком.

Проверить:

- исправность магнита

- чтобы заготовка, в которой необходимо сделать отверстие, не болталась, надежно была закреплена (руками держать не допускается)

3. Сверло нужно надежно фиксировать в держателе.

4. За подшипниками сверлильного станка нужно следить.

У магнитного сверлильного станка есть 2 главных узла, чрезмерные зазоры в которых недопустимы. Чаще всего разбалтываются линейные направляющие, по которым сверлильный привод перемещается для подачи сверла. Их нужно регулировать настолько часто, насколько требуется. Как определить?

- На стоящем вертикально станке поднять привод вверх.

- Если он останется вверху, и, при этом для перемещения направляющих не требуется значительных усилий - значит все хорошо.

- Если привод падает - значит нужно отрегулировать.

- Если не падает, но при этом при сверлении новым сверлом привод станка раскачивается из стороны в сторону - значит или привод смещен, повернут, перекошен, или направляющие нужно полностью менять.

Вторым узлом, проблемы которого сокращают срок службы корончатых сверл, является шпиндель.

- Покачайте его рукой

- если не ощущаете стук, значит подшипники могут быть в порядке.

Однако, даже в этом случае нужно проверить еще два момента: нет ли радиального биения вследствие искривления, и, свободно ли, без заеданий, вращается вал.

- Если заедает - подшипники все-таки нужно менять.

5. Менять штифт-выталкиватель при искривлении, поломке или затуплении кончика.

6. Начиная работу с новым материалом лучше поэкспериментировать со скоростью вращения, если конечно станок это позволяет - иногда лучше использовать высокую, а иногда низкую. Если при сверлении раздается резкий звук - попробуйте снизить скорость или увеличить нажим.

| Скорость сверления HSS корончатые сверла | |||||||

| Обрабатываемый материал | Высокоуглеродистая сталь | Легированная сталь | Чугун | Нержавеющая сталь | Алюминий сплав | Жесткий цинковый сплав | Жесткий пластик |

| диаметр сверла | ОБОРОТЫ В МИНУТУ (r.p.m) | ||||||

| 12-15 | 710-570 | 480-380 | 240-190 | 480-380 | 710-570 | 850-680 | 350-270 |

| 16-20 | 540-430 | 360-290 | 180-140 | 360-290 | 540-430 | 640-500 | 260-210 |

| 21-30 | 410-290 | 270-190 | 140-100 | 270-190 | 410-290 | 490-340 | 200-140 |

| 31-40 | 280-220 | 190-140 | 90-70 | 190-140 | 280-220 | 330-260 | 130-100 |

| 41-50 | 210-170 | 140-120 | 70-60 | 140-120 | 210-170 | 250-200 | 100-80 |

| 51-60 | 170-140 | 110-100 | 60-50 | 110-100 | 170-140 | 200-170 | 80-70 |

| 61-70 | 140-120 | 95-80 | 50-40 | 95-80 | 140-120 | 170-150 | 70-60 |

| 71-80 | 120-105 | 80-70 | 40-35 | 80-70 | 120-105 | 145-125 | 60-50 |

| 81-90 | 105-95 | 70-65 | 35-30 | 70-65 | 105-95 | 125-110 | 50-60 |

| 91-100 | 95-85 | 65-55 | 30-25 | 65-55 | 95-85 | 110-100 | 60-45 |

| 101-150 | 85-60 | 55-40 | 25-20 | 55-40 | 85-60 | 100-70 | 40-30 |

| Скорость сверления м/с | 27 | 18 | 9 | 18 | 27 | 32 | 13 |

| Скорость сверления ТСТ корончатые сверла | |||||||

| Обрабатываемый материал | Высокоуглеродистая сталь | Легированная сталь | Чугун | Нержавеющая сталь | Алюминий сплав | Жесткий цинковый сплав | Жесткий пластик |

| диаметр сверла | ОБОРОТЫ В МИНУТУ (r.p.m) | ||||||

| 12-15 | 1120-950 | 850-680 | 950-760 | 480-380 | 1430-1140 | 950-760 | 950-760 |

| 16-20 | 890-720 | 640-510 | 720-570 | 360-290 | 1050-850 | 720-570 | 720-570 |

| 21-30 | 680-470 | 490-340 | 550-380 | 270-190 | 820-570 | 550-380 | 550-380 |

| 31-40 | 460-360 | 330-260 | 370-290 | 185-140 | 550-430 | 370-290 | 370-290 |

| 41-50 | 350-290 | 250-200 | 280-230 | 140-115 | 420-340 | 280-230 | 280-230 |

| 51-60 | 280-240 | 200-170 | 230-190 | 110-95 | 340-290 | 230-190 | 230-190 |

| 61-70 | 230-200 | 170-150 | 190-160 | 95-80 | 280-250 | 190-160 | 190-160 |

| 71-80 | 200-180 | 140-125 | 160-140 | 80-70 | 240-215 | 160-140 | 160-140 |

| 81-90 | 175-155 | 125-110 | 140-125 | 70-65 | 215-190 | 140-130 | 140-130 |

| 91-100 | 155-140 | 110-100 | 125-115 | 65-55 | 190-170 | 130-120 | 130-120 |

| 101-150 | 140-95 | 100-70 | 115-75 | 55-40 | 170-120 | 120-80 | 120-80 |

| Скорость сверления м/с | 45 | 32 | 36 | 18 | 54 | 36 | 36 |

| * Диапазоны скорости сверления подобраны таким образом - чем больше диаметр сверла, тем ниже должна быть скорость сверления. | |||||||

7. При сверлении материалов склонных к закаливанию применяйте постоянный равномерный нажим, ни в коем случае не вынимайте сверло из отверстия до тех пор пока не просверлите его до конца.

8. При рассверливании существующих отверстий лучше использовать спиральное сверло, но если это не возможно, применяйте минимально возможную скорость и подачу. Корончатое сверло при высверливании дуги или при неполном контакте зубьев с металлом, испытывает дисбаланс и может сломаться, поэтому, чтобы избежать поломки работайте на минимальной мощности.

9. Если у твердосплавного сверла сломался один зуб то, чтобы досверлить отверстие нужно, сначала удалить из него поломанный зуб. Новое отверстие будет трудно сверлить таким сверлом из-за описанного выше дисбаланса. Поэтому, чтобы выжать из сверла еще пару десятков отверстий, можно выбить противоположный поломанному зуб и продолжить в таком режиме. Помните только, что работа неисправными сверлами снижает ресурс самого станка.

Желаем вам приятной и экономически эффективной работы!

Причины поломки корончатого сверла

Когда к нам приходит рекламация от наших потребителей на поломку

корончатых сверл (кольцевых фрез), многолетний опыт работы позволяет нам утверждать,

что в 89% случаев причина, приводящая к поломке — человеческий фактор.

Достаточно знать и не допускать условий и причин, которые

наиболее часто приводят к поломке кольцевых фрез:

- Большой люфт направляющих станка. В руководстве по эксплуатации большинства производителей магнитных сверлильных станков указывается, что необходима своевременная регулировка направляющих.

- Чрезмерное усилие на рукоятку подаче, передающееся на сверло.

- Зажимной патрон, имеющий сильное радиальное биение (как правило при механических повреждениях).

- Сверление ненадежно закрепленных деталей.

- Рассверливание уже имеющихся отверстий.

- Выполнение отверстий «внахлест».

- Сверление многослойного материала - «сэндвича» (для сверления многослойных материалов требуется использование специальных сверл).

- При работе не используется СОЖ. Также при использовании в качестве СОЖ неподходящей для этого жидкости.

- Слабое притяжение электромагнитного основания. Этому может служить: неисправности электромагнита; неровная (с большой шероховатостью, рельефной) поверхность; загрязнение поверхности; попадания посторонних предметов между электромагнитным основанием и поверхностью.

- При сверлении профильного материала и металла переменной толщины.

Три функции выталкивающего штифта для кольцевой фрезы

Что такое выталкивающий штифт (направляющая, пилот)?

Выталкивающий штифт или направляющая для корончатого сверла, является одним из обязательных аксессуаров при выполнении отверстия фрезой. Тем не менее, некоторые потребители, впервые столкнувшись с корончатым сверлением, нередко забывают как о необходимости его приобретения вместе со сверлом, так и о функциях, которые он выполняет, либо же просто им пренебрегают. Необходимость обязательного использования выталкивающего штифта обусловлена самой технологией и принципом корончатого сверления – в отличие от спирального сверла, материал высверливается только по окружности, а не по всей площади круглого отверстия. В связи с этим, использование направляющей необходимо для решения следующих возникающих проблем:

Центрирование отверстия

Сверление отверстий в деталях, заготовках, балках для

производства металлоконструкций и других материалах

требует, прежде всего, исключительной точности и качества

выполнения данного типа задач. Очевидно, что при

использовании корончатого сверла, являющегося полым внутри,

его невозможно точно расположить в месте, где необходимо

произвести отверстие. Именно из этого следует и первая функция

пилота – четкое центрирование и последующее удержание

сверла в необходимой позиции. Использование направляющей

позволяет избежать проскальзывания фрезы по материалу, а также

добиться максимальной точности выполнения отверстий.

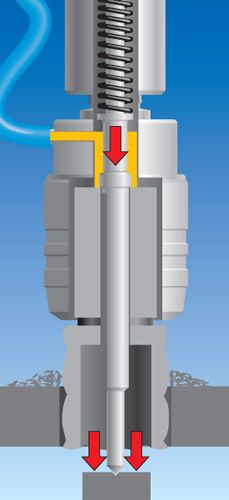

Открытие клапана подачи смазочно-охлаждающей жидкости

При сверлении отверстий одним из самых важных факторов,

является охлаждение инструмента. Охлаждение и смазывание обеспечивают

скорость, аккуратность выполнения отверстий, чистоту поверхности.

Так же охлаждение необходимо для значительного продления срока службы инструмента.

При подводе фрезы к материалу, выталкивающий штифт упирается в него, а затем за счёт того,

что он может свободно уходить внутрь патрона, поднимаясь вверх, открывается клапан

подачи смазочно-охлаждающей жидкости, и она попадает внутрь сверла.

Благодаря этому обеспечивается непрерывное охлаждение и смазка

инструмента на всем этапе сверления.

Выталкивание остатков материала

Данная стадия является завершающей в процессе выполнения отверстия

кольцевой фрезой. После окончания сверления материал, заполняющий

внутренний объем отверстия, остается внутри сверла. Тем самым мешая

продолжать сверление и переходить к новому отверстию.

В этом и заключается третья и последняя функция направляющей.

Штифт, уходя внутрь, сжимает пружину, которая установлена внутри патрона.

И как только фреза проходит всю толщину заготовки,

он с усилием выталкивает остаточный материал (пятак) наружу. Благодаря

этому можно, не прерывая процесс работы перейти к выполнению следующего

отверстия. При приобретении корончатого сверла, так же необходимо обратить

внимание на то, что для различных диаметров и типов исполнения фрез служат

различные типы и размеры направляющих.

Отдельные направляющие следует использовать при работе с удлинителями

для кольцевых фрез и переходниками.

Виды хвостовиков корончатых сверил

ВИДЫ ХВОСТОВИКОВ

При выборе корончатого сверла для магнитного сверлильного станка, помимо длинны, диаметра, исполнения материала, важным параметром для вас станет хвостовик корончатого сверла. Существует 3 основных вида хвостовиков, с которыми выпускаются корончатые сверла (кольцевые фрезы):

- WELDON19/WELDON32

- ONE-TOUCH (UNIVERSAL) 19

- FEIN QUICK-IN

WELDON19/WELDON32

Хвостовик weldon представляет собой цилиндр с опорными площадками для надежной фиксации

инструмента винтами. Хвостовик WELDON бывает диаметром 19 мм

(для фрез размером от 12 до 50 мм) и 32 мм (от 50 и выше).

Подходят такие наконечники практически для любых сверлильных станков.

Но есть два исключения – для японского оборудования

со стандартом NITTO и станков FEIN сверло Weldon не подходит.

ONE-TOUCH/UNIVERSAL 19 мм

Является универсальным хвостовиком, разработан для применения в практически любых станках.

Совместим со многими быстрозажимными патронами. Совмещает в себе, в том числе, хвостовик

weldon и nitto. Отличительной особенностью данного хвостовика является

три круглых паза выемки, имеет также одну плоскость для крепления винтом (для Weldon).

Все это делает его очень удобным для регулярного использования.

Данный хвостовик не подходит в станки FEIN c посадочными гнездами Quick IN.

FEIN QUICK-IN

Корончатые сверла с такими хвостовиками выпускаются специально для магнитных дрелей FEIN.

Представляет собой цилиндр с двумя точками. Недостатком такого хвостовика, является то, что

кольцевые фрезы с хвостовиками FEIN QUICK-IN не подходят работы в магнитных станках других

производителей и наоборот.

Хвостовик корончатого сверла не ограничивает применение корончатых сверл, достаточно

воспользоваться переходником с одного хвостовика на

Применение корончатых сверил

Корончатые сверла HSS и TCT применяются для сверления сквозных

отверстий во всех видах стали, чугуна, нержавеющей стали, алюминия, меди,

композитные материалы, с применением смазочно-охлаждающей жидкости

(СОЖ).

Установка сверла:

1. Убедитесь для безопасности, что сверлильный станок находится в выключенном состоянии и двигатель с валом остановлены.

2. Для попадания в центр предполагаемого отверстия заготовки используйте

центрирующий штифт (выталкивающий стержень). Установите его в центр отверстия до установки в патрон сверлильной машины. С помощью штифта вы определите центр отверстия, правильно подобранный по длине и толщине штифт откроет при сверлении доступ СОЖ (Смазочно-охлаждающая жидкость) в зону реза, а после просверливания легко удалит,

вытолкнет внутренний «пятачок» заготовки.

3. В зависимости от типа хвостовика и типа сверлильной машины установите

сверло в зажимной патрон.

Корончатые сверла KORNOR могут поставляться с несколькими видами

хвостовиков.

NITTO/ONE-TOUCH (универсальный, быстрозажимной) хвостовик

Подходит ко многим моделям сверлильных устройств с такими системами крепления как Weldon 19, Nitto, быстрозажимные. Сверло устанавливается до «щелчка», в случае с Weldon 19

следует иметь в виду, что на таком хвостовике только одна плоскость для фиксации винтом.

(ОБЪЯЗАТЕЛЬНО прочтите инструкцию к сверлильной машине)

WELDON 19 хвостовик

Такой стандартизированной системой крепления оборудованы большинство

сверлильных машин. В такие машины подойдут сверла WELDON 19 и ONETOUCH. Сверло WELDON19 подойдет только в машину с патроном под WELDON19. На универсальных патронах устанавливается до щелчка, в иных случаях после попадания в пазы, закручиваются установочные винты.

(ОБЪЯЗАТЕЛЬНО прочтите инструкцию к сверлильной машине)

FEIN хвостовик

Сверла с таким хвостовиком подходят только к оборудованию FEIN. К сверлильным машинам с патроном FEIN подходят сверла Weldon 19 или ONETOUCH ТОЛЬКО с использованием переходника FEIN -Weldon19.

(ОБЪЯЗАТЕЛЬНО прочтите инструкцию к сверлильной машине)

Более подробно о видах хвостовиков см. "Виды хвостовиков"

4. До начала сверления выберите и установите скорость на сверлильной машине, которая подходит для сверления данным диаметром в данном материале. Откройте кран подачи СОЖ. Включите станок и на стабильной скорости медленно начните подачу сверла, после глубины 1-2 мм , установите стабильное давление на ручку машины, но не прикладывайте чрезмерное усилие.

5. После просверливания, ВЫКЛЮЧИТЕ сверлильную машину и удалите внутренний остаток материала. (ВНИМАНИЕ сверло горячее!)

6. Проверьте визуально износ сверла и осмотрите на предмет возможных трещин и сколов. Если вы увидели трещину или скол на сверле, ОБЪЯЗАТЕЛЬНО остановите работу и замените сверло на новое.

ВНИМАНИЕ: на труднообрабатываемых материалах выделяется больше тепла, так что продукт должен быть достаточно охлажден, тем самым продлевая срок, службы сверла.

Используйте специальный магнит для удаления металлической стружки.

Основные правила техники безопасности при работе с корончатыми

сверлами

1 Перед применением обязательно ознакомьтесь с настоящей инструкцией.

2 При работе используйте спецодежду, защитные очки (шлем).

3 При работе на высоте пользуйтесь страховочной цепью для станка и для

оператора.

4 Не работайте на открытой местности в дождливую погоду.

5 Не работайте во взрывоопасной среде.

6 Не работайте на неисправной сверлильной машине или с неисправным

магнитом.

7 При заклинивании сверла, сразу отключите двигатель.

8 Не касайтесь сверла при вращающемся вале.

Сталь HSS

HSS - одна из разновидностей стали, называемая «сталью с высокой скоростью» резки (High speed steel, сокращенно HSS сталь)

HSS сталь, отличается от обычной углеродистой стали тем, что выдерживает высокое нагревание без потери механических режущих свойств.

Обозначение HSS стали расшифровывается как "быстрорежущая сталь", и в общем случае применимо ко всему классу быстрорежущих сталей. Но в большинстве случаев так обозначается самая массовая сталь HSS класса - Р6М5 (M-2; 1.3343; Z85WDCV; HS 6-5-2; F-5613). Сверло HSS по металлу имеет все преимущества стали HSS. Широко применяется в наборе сверло HSS по металлу.

HSS-Co 5% (M35, Р6М5К5) другие варианты обозначения - HSCO, Co5%, S 6-5-2-5, 1.3243, Z 90 WDCV 06-05-04-02, HS 6-5-2-5, BM 35;

HSS-Co8% (M42, прямого аналога у нас не производится) другие варианты обозначения - Co8, Co 8%, S 2-10-1-8, Z 110 DKCWv 09-08-04-02-01, HS 2-9-1-8, BM 42

По своим свойствам сталь HSS-Co 8% находится между Р6М5К5 и Р18 (ближе к Р18), что позволят рекомендовать ее, как замену Р18. Высокое содержание кобальта способствует повышению красностойкости, что позволяет задавать более жесткие режимы резания. Быстрорежущая сталь HSS-Co 8% является основной для производства фрез в Европе.

Сверло HSS-G по металлу рекомендуются для обработки легированной и нелегированной стали с пределом прочности при растяжении до 900Н/мм2, стального литья, серого чугуна, металлокерамики, ковкого чугуна, цветных металлов и твёрдых пластмасс. Сверло HSS G подходит для материалов, дающих длинную стружку. Так же хорошо сверло по металлу HHS G.

HSS-Co, HSS-Co5, HSS-Co8 сталь

HSS-Co5% (M35, Р6М5К5) другие варианты обозначения - HSCO, Co5%, S 6-5-2-5, 1.3243, Z 90 WDCV 06-05-04-02, HS 6-5-2-5, BM 35;

HSS-Co8% (M42, прямого аналога у нас не производится) другие варианты обозначения - Co8, Co8%, S 2-10-1-8, Z 110 DKCWv 09-08-04-02-01, HS 2-9-1-8, BM 42

По своим свойствам сталь HSS-Co8% находится между Р6М5К5 и Р18 (ближе к Р18), что позволят рекомендовать ее, как замену Р18. Высокое содержание кобальта способствует повышению красностойкости, что позволяет задавать более жесткие режимы резания. Быстрорежущая сталь HSS-Co8% является основной для производства фрез в Европе

HSSE - общее обозначение для группы быстрорежущих сталей с содержанием кобальта, в которую входят HSS-Co5% HSS-Co8%

Сверло HSS-R по металлу подвергается термической обработке.

Применяются в основном для строгальных ножей.

Ножи строгальные из быстрорежущей стали HSS 18% W. Данная сталь обладает необходимой вязкостью, что обеспечивает высокую стойкость ножа к выкрашиванию режущей кромки на сучках.

Сверло HSS Tin по металлу предназначено для сверления стали, бронзы, медно-никелевых сплавов, графита.

Сверло HSS Tin имеет титановое напыление. Титановое напыление снижает перегрев и улучшает вывод стружки.

Свёрла hss применяются в аккумуляторных дрелях, на стационарных сверлильных станках, строгальных станках и прочих устройствах.

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/156y16uxkgaosw4so0gog0wsk88c8o)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/qp1xlo2ht68swggso8cosgg0cg4440)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/bzkqeizfud4wkwg4gkg8wg0wcok8ws)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/1sa584vv7nggs84w8c80c40ok08888)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/sx38d54ltv4sgc40sss8w4sckgcog4)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/80c35r9y58w84w8o40ww8ckc0g8cko)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/c7b7561ab226779.s.siteapi.org/img/kn1ht2euho0so4408w0ssc408g0so)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/drh9fsy7a7kssccw448kksogwc0gck)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/onqk07gwne8sk84so0ko4ck8wkkog8)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/c7b7561ab226779.s.siteapi.org/img/3e9vqerswjc44000k0gsksg8g4808o)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/c7b7561ab226779.s.siteapi.org/img/idvtnh754x4o40og8ckc0s8wk0k88k)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/c7b7561ab226779.s.siteapi.org/img/eegiqrejf88c40c8gkkoogkc84sw8g)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/ajuyxfpyjtc8k8ggcgc4scksc88o80)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/sg7btxgkba8gskws40wsoso48s0c8w)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/r9xqxq0zqk0oo4gcoo0kskwc4c0k00)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/omj1ioz9br4w40wwos84oswscoc048)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/2pyhuh0hego4og0owgook8c484gwcg)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/7u8k3590pp8g040cc88o8w0880ws40)

:format(png):watermark(c7b7561ab226779.s.siteapi.org/watermark/cyv0gmm1f7wo48gow0g84kks4ccw8g,-1,-1,0,15,none)/s.siteapi.org/c7b7561ab226779/img/1ig10fwztz0gsc0o4ws8sgcos0cgsg)